Le traitement des déchets plastiques

Depuis

les années 1950, plus de 150 millions de tonnes de plastiques

se sont accumulées dans les océans, formant presque un continent

et se répandant sur les plages.

Même si ce fameux 7ème continent serait finalement

assez peu perceptible à l’œil nu, il s'agit néanmoins d'une

pollution massive qui, si des solutions drastiques ne sont

pas trouvées rapidement, pourrait conduire à avoir plus

de plastique que de poisson dans les océans (source Fondation

Ellen McArthur).

Le

ramassage des plastiques qui seront ensuite transformés

pourra créer des emplois grâce à la mise en place de centres

de recyclage dédiés sur un territoire.

Des produits issus de cette transformation pourront également

être développés (il reste par exemple des résidus de carbone

à partir desquels créer de nouveaux produits).

Une

des possibilités scientifiquement prouvée est de transformer

le plastique en carburant.

|

Le

petrole revient au petrole

|

La

pyrolyse des déchets plastiques est un chauffage

sans oxygène permettant de recycler ces déchets

en carburant et en gaz.

Il

faut bien différencier les termes "Pyrolyse"

et "Incinération":

-

Pyrolyse

est réalisée sans flamme et en absence

d'oxygène. Exemple votre four ménager

en mode pyrolyse

-

Incinération

est réalisée avec flamme en présence

d'oxygène. Exemple votre cheminée

ou insert de salon

Il

est important de préciser que la pyrolyse ne produit

pas de Dioxine contrairement à l'incinération

qui comporte ce risque.

Pour

cela la pyrolyse s’appuie sur le procédé de craquage thermique

qui va permettre de décomposer le plastique pour

en récupérer du diesel et de l'essence pour alimenter entre

autres le pyrolyseur lui-même, des générateurs électriques

ou des moteurs de bateaux.

La

machine de pyrolyse génère aussi des gaz légers

non condensables qui sont purifiés par le procédé

PTC System à la suite du pyrolyseur pour

fournir de l'énergie électrique par cogénération

ou simple combustion avec rejet des gaz purifiés

en cheminée.

La

composition gazeuse issue de la pyrolyse de déchets

plastiques varie selon leur nature:  Source INRS

Source INRS

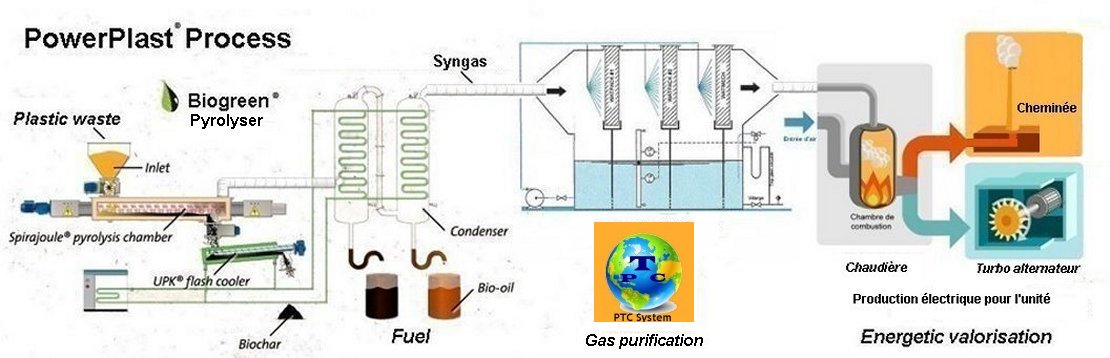

Schéma

de l'unité de traitement thermique des déchets

plastiques

Les

modules Biogreen et GasWash sont tous deux brevetés.

Module de pyrolyse breveté "Biogreen" -

Traitement thermique des plastiques

Module de pyrolyse breveté "Biogreen" -

Traitement thermique des plastiques

Ce

module de pyrolyse Biogreen en partenariat permet un traitement

de 1,8 tonne/jour (75 kg/h) de déchets plastiques

broyés.

La

pyrolyse plastique est un procédé de distillation permettant

de transformer des déchets plastiques en carburant.

Les déchets sont chauffés à plus de 400°C dans le pyrolyseur

et se transforment en vapeurs récupérées

par condensation.

Selon les températures de condensation (refroidissement)

de ce gaz, on obtient différents types de carburant :

-

entre 390 et 170°C, le gaz condensé produit une huile.

-

entre 210 et 20°C, le gaz condensé produit le bio-oil

(incorporable au diesel).

-

en dessous de 20°C, il reste du gaz résiduel incondensable

Ce

procédé qui n’inclut pas de combustion, est autosuffisant

en énergie et produit environ 0,9 litre de combustible par

kilogramme de plastique (Pour mémoire

1 kg de plastique représente ~50 bouteilles d'eau)

traité dont 2/3 de diesel pour 1/3 d'essence dans certaines

conditions de distillation.

La

part gazeuse est composée:

-

Combustibles

neutres chimiquement tels les hydrocarbures légers

non condensables

-

Substances

à caractère fonctionnel tel que les acides

(chlorhydrique, cyanhydrique, fluorhydrique,...), l'ammoniac,

des oxydes d'azote, le dioxyde de soufre, l'hydrogène

sulfuré, etc...

Le

résidu carboné Biochar sera inerté dans du

béton pour la confection de plots immergeables, éléments

de digues, quais ou autres...

Module de lavage breveté "GasWash"

- Traitement de purification des gaz

Module de lavage breveté "GasWash"

- Traitement de purification des gaz

P.T.C.

system est une technologie nouvellement brevetée pour la

purification de compositions gazeuses, liquides ou sous forme

d'aérosols vésiculaires contenant des polluants

nuisibles à la santé et à l'environnement

ou simplement malodorants.

- Les

polluants sont des Composés Inorganiques Volatils (CIV)

- CO2,

COS, NOx, acides halogénohydriques, H2S, SO2, SOCl2, SO2Cl2,

etc...

- Les

polluants sont des Composés Organiques Volatils fonctionnels

(COV)

-

amine, amide, nitrile, aldéhyde, cétone, ester, acide carboxylique,

alcool, thiol, disulfure, thioester, les composés organiques

halogénés, le phosgène

et l’acide cyanhydrique, etc...

Ce

procédé "One-pot" innovant consiste donc

à capter les polluants gazeux dans un traitement physico-chimique

dont les effluents liquides sont par la suite digérés

par le processus de bio-épuration aérobie.

L’originalité

du procédé réside d’une part dans le choix du réactif qui se combine

aux polluants à traiter et d’autre part dans la destruction finale

naturelle biologique naturelle ou en station d’épuration ne générant

pas de nouvelle pollution gazeuse.

Exemple

d'installation de lavage:

Exemple de tour de lavage horizontale Waterleau/Socrematic

|

Le

procédé se caractérise par un lavage physico-chimique du

flux gazeux vicié à contre courant à l'aide de solutions

aqueuses alcalines, à l'intérieur de la tour de lavage.

L'agent neutralisant basique est ajouté à l'eau afin d'accélérer

le transfert gaz-liquide, et ainsi augmenter l'efficacité

du traitement.

L'addition

complémentaire d'un réactif spécifique contribue à son tour,

non seulement à intensifier ce processus de transfert, mais

aussi à régénérer les eaux de lavage en modifiant chimiquement

les molécules absorbées qui possèdent la propriété d'être

inodores et biodégradables.

La

tour est équipée d’une pompe de recyclage et garnie

de matériau inerte qui favorise le contact gaz-liquide.

Le pied de la tour sert de volume de rétention et de bâche

d’aspiration de la pompe de recirculation des bains.

|

Le

module GasWash peut être alimenté en eau de mer filtrée

car les minéraux formés sont de même nature

que ceux présents dans l'eau de mer. Seul point important,

surveiller les concentrations limites de saturation.

Le

traitement du flux gazeux par PTC System permet de séparer:

-

Les

combustibles neutres chimiquement tels les hydrocarbures

légers et autres non condensables.

-

Les

substances à caractère fonctionnel tel que

les acides (chlorhydrique, cyanhydrique, fluorhydrique,...),

l'ammoniac, des oxydes d'azote, le dioxyde de soufre,

l'hydrogène sulfuré, etc...

Dans

ce processus les gaz combustibles neutres chimiquement sont injectés

dans la chaudière de cogénération tandis

que les substances gazeuses nuisisbles à l'environnement

sont éliminées dans la phase aqueuse de la colonne

de lavage.

PowerPlast

sur le terrain opérationnel

Cette

unité de lavage des gaz est complémentaire de l'unité

de pyrolyse pour lui apporter une sécurité environnementale

de l'émission des gaz à l'atmosphère.

L'ensemble des deux modules est logé en containers qui

peuvent être installés soit:

- Sur

le terrain

Sur une aire aménagée près d'un lieu

de stockage des déchets plastiques.

- Sur

un camion plateau

Chaque module en container sera donc mobile pour accéder

aux divers lieux de stockage des déchets. Il pourra

fournir de l'énergie électrique ou thermique

locale.

- Sur

un bateau

L'ensemble sera mobile en mer en mode cabotage.

Le carburant liquide résultant du traitement des

plastiques sera utilisé en partie pour le moteur

de ce bateau en lui assurant ainsi une bonne autonomie.

Il est possible de récupérer les calories

sur l'échappement du moteur marin.

La température de sortie des gaz 450 à 500°C en moyenne

pour un diesel injection indirecte, 550 à 580°C pour un

injection directe.

Les gaz d'échappement seront ainsi dirigés

et joints aux gaz du pyrolyseur pour traitement par le

module GASWASH, l'ensemble pouvant participer à

la production d'électricité par la turbine

électrique.

|

|

L'intérêt

du recyclage des gaz d'échappement du moteur marin réside

dans la combustion de ses imbrûlés et une bi-combustion

des fumées permettant de limiter la pollution du bateau

avec 0 émission de CO2.

Le

stockage d'une production électrique est envisageable dans

des batteries.

Il est également envisageable d'utiliser cette énergie

électrique en fourniture externe.

|

![]() Module de pyrolyse breveté "Biogreen" -

Traitement thermique des plastiques

Module de pyrolyse breveté "Biogreen" -

Traitement thermique des plastiques