|

Syngas ou Gaz de synthèse

Production combinée de chaleur et d’électricité

Le biométhane de 2ème génération

|

Publicité

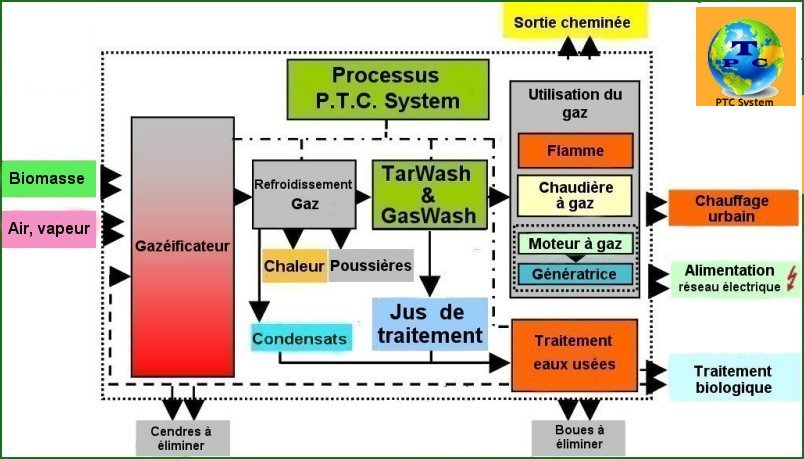

Syngas

P.T.C.

System et la purification du Syngaz de déchets

solides

La

« gazéification » désigne une transformation

thermochimique consistant à décomposer

par la chaleur un solide combustible carboné

(charbon, biomasse) en présence d’un réactif

gazeux (gaz carbonique, vapeur d’eau puis

oxygène/air) dans le but d’obtenir un

mélange gazeux combustible.

La réaction de gazéification se passe

dans des conditions de température très

élevées (plus de 1 000 °C).

Le gaz de synthèse obtenu à la fin, appelé

« syngas » (pour « synthetic gas »), est

un mélange de deux gaz combustibles :

Lle

monoxyde de carbone (CO) et l’hydrogène

(H2).

Les

"Syngas" également appelés gaz de synthèse,

gaz synthétiques ou gaz de gazogène, peuvent être

produits à partir de différentes matières contenant

du carbone.

Elles incluent notamment la biomasse (gaz de bois),

les matières plastiques, le charbon, les déchets ménagers

ou matières similaires.

Un syngas est un mélange gazeux combustible produit

par pyrolyse. C'est un gaz pauvre et sale, toxique,

acide, et corrosif s'il n'a pas été soigneusement

épuré.

Historiquement, les gaz de ville étaient utilisés

pour alimenter de nombreuses résidences en Europe,

et dans d’autres pays au cours du 20ème siècle.

Composition

moyenne du syngas:

|

Substance

|

Composition

(%)

|

|

Hydrogène

(H2)

|

20-40

|

|

Monoxyde

de carbone (CO)

|

35-40

|

|

Dioxyde

de carbone (CO2)

|

25-35

|

|

Méthane

(CH4)

|

0-15

|

|

Azote

(N2)

|

2-5

|

La

gazéification génère

de nombreux composés dont

on doit se débarrasser:

Goudrons, NOx, dioxines et furanes,

HCL, H2S, poussières, mercure...

Ainsi

les constituants du syngas à traiter

sont :

-

chlorure

d’hydrogène (HCl),

-

-

le sulfure d’hydrogène (H2S),

-

-

les

poussières – polluants particulaires

(solides/carbone, liquides/aérosols,

…),

-

-

les HAP (Hydrocarbures aromatiques

polycycliques),

-

les COV (Composés Organiques Volatils),

-

les composés bromés et iodés,

-

-

le

dioxyde de carbone (CO2),

-

les

inorganiques et les alcalins.

Le

tableau suivant présente les formes

sous lesquelles les constituants

sont présents en milieu réducteur,

comparés à celles en milieu oxydant

(incinérateur par exemple) :

|

Elément

|

Milieu

oxydant

|

Milieu

Réducteur

|

| Soufre

|

SOx |

H2S

(majoritaire), COS, CS2 |

| Azote |

NOx

|

N2,

HCN, NH3 |

| Chlore

|

HCl

|

HCl,

NaCl, KCl, PbCl2, … |

| Plomb |

PbO,

PbCl2 |

PbS,

PbCl2 |

| Mercure |

HgO,

HgCl2 |

Hg0

(majoritaire), HgCl2, HgS |

-

Techniques

d’abattage au sein même du gazéifieur:

Des absorbeurs ou des catalyseurs

sont mélangés à la charge pour

traiter le H2S (ajout d’oxyde

de calcium) et les goudrons (par

réaction catalytique avec la vapeur

d’eau et le CO2).

-

Techniques

d’abattage dans des équipements

connexes:

Filtration des poussières (cyclones

ou électrofiltres), lavage à l’eau

ou craquage catalytique à haute

température pour l’abattage des

goudrons, l’abattage du H2S par

absorption (lavage chimique ou

solvant), capture du HCL par lavage

à l’eau ou sur absorbant, captation

des métaux par charbon actifs

(mercure en particulier).

Un

verrou technologique commun aux syngas:

L'élimination des goudrons produits lors

de la pyrolyse de la biomasse (encrassements,

corrosion, désactivation des catalyseurs de

méthanation…)

Il existe un grand nombre de technologies

pour l’élimination des goudrons. On rencontre

couramment des solutions de condensation et

d’absorption des goudrons au moyen d’un solvant

organique par exemple ou des systèmes de traitement

à haute température tels que des craqueurs thermiques

ou des vaporeformeurs.

Le

syngas est utilisé principalement :

-

Comme

source de production de chaleur

-

Comme

source de production d’électricité par l’action

du gaz sur des turbines

-

Comme

source de production d’hydrogène, de méthanol

et de méthane par traitement chimique

-

Comme

source de production de carburant de synthèse

par le procédé Fischer-Tropsch

-

Production d'énergie renouvelable

-

Conversion

des déchets problématiques en combustibles

utiles

-

Production

économique d'énergie sur le site et réduction

des pertes de transmission

-

Réduction

des émissions de carbone

Comment

produit-on le syngas ?

Plusieurs

réactions successives sont nécessaires. L’ensemble

de ce processus est appelé gazéification.

Il nécessite, à partir d’une matière organique,

d’obtenir au préalable dans le réacteur de la

vapeur d’eau (H2O) et du carbone (C) et de produire

une chaleur suffisante pour la réaction finale

de gazéification.

Quatre étapes successives, fortement couplées,

sont nécessaires, la troisième produisant la

chaleur requise par les trois autres.

1ère

étape : séchage de la matière pour produire

de la vapeur d’eau

Cette étape se déroule à des températures comprises

entre 100°C et 160°C. Sous l’effet de la chaleur,

l’eau contenue dans la matière organique s’évapore.

Le combustible carboné résultant est sec et

de différentes natures (charbon, biomasse, etc.).

Dans le cas de produits non homogènes, une phase

préalable (tri, broyage) est nécessaire avant

d’introduire cet intrant dans le gazéifieur.

2ème

étape : pyrolyse des intrants pour obtenir du

coke (résidus de carbone) et des gaz de pyrolyse

Cette étape sans oxygène (anaérobie) se déroule

à des températures situées entre 120 °C et 600

°C. Elle est dite "autothermique"

car elle ne produit ni ne consomme d’énergie.

En augmentant progressivement la température

en l’absence d’oxygène, la matière séchée se

décompose et les atomes de carbone s’associent

entre eux.

Il se forme alors du carbone réducteur presque

pur (coke ou résidus de carbone) et un mélange

de gaz oxydants non-condensables composés majoritairement

d’oxyde de carbone (CO) et d’hydrocarbures (CH4)

appelés "gaz de pyrolyse" ; des goudrons

et des matières volatiles condensables issues

de vapeurs de composés organiques (acides acétiques,

aldéhydes, etc...).

3ème étape : oxydation des gaz de

pyrolyse pour générer une chaleur suffisante

à la gazéification

Cette étape se déroule en présence d’oxygène

à des températures comprises entre 1 200°C et

1 500°C.

Les matières volatiles issues de la pyrolyse

s’oxydent. Cette combustion dégage la chaleur

nécessaire aux deux étapes précédentes et à

l’étape suivante de la gazéification. Elle nécessite

un fort apport en oxygène.

4ème

étape : la réduction ou « gazéification » du

carbone pour produire le syngas

Cette étape se déroule à des températures comprises

entre 800 °C et 1200° C. En l’absence d’oxygène,

le coke obtenu lors de la phase de pyrolyse

réduit la vapeur d’eau et le gaz carbonique

obtenus dans l’étape précédente respectivement

en hydrogène et en oxyde de carbone pour former

du syngas, combustible d'un mélange en

proportions variables CO et H2.

Les

différents procédés de gazéification

Le

procédé à lit fixe, Il peut être soit à co-courant

soit à contre-courant.

Procédé

à co-courant

Les différentes étapes de la réaction de gazéification

sont successivement réalisées de haut en bas dans

le réacteur.

La matière organique est d’abord introduite à

son sommet.

De l’air est injecté à mi-hauteur pour amorcer

la combustion et fournir de la chaleur à l’ensemble

du réacteur.

L’augmentation progressive de la température permet

d’obtenir les différentes réactions entraînant

les gaz produits vers la zone la plus chaude du

réacteur.

Le syngas est récupéré au niveau du socle du gazeifieur

Procédé

à contre-courant

L’air est injecté à la base du réacteur et le

syngas est récupéré sous son sommet, au dessus

de la zone de pyrolyse.

Les goudrons sont moins nombreux à s’échapper

du réacteur et l’encrassement des conduits est

donc plus limité.

-

Le

procédé à lit fluidisé statique.

Par ce procédé, les particules sont mises

en suspension dans le réacteur par injection

à sa base d’un gaz qui va "soulever"

les grains.

Cela favorise les échanges thermiques et massiques

entre le gaz et le solide.

Dans ce type de réacteur, les différents mécanismes

de séchage, pyrolyse, combustion ou oxydation

ont lieu dans une seule et même zone.

-

Le

procédé à lit fluidisé entraîné.

Le solide combustible carboné est finement

pulvérisé dans un jet d'oxygène.

La réaction chimique s’effectue à très haute

température et à pression élevée.

Cela empêche les goudrons et le méthane de

se former, les gaz produits en sont ainsi

exempts. Le rendement en gaz est donc élevé.

Cependant, le procédé à lit fluidisé entraîné

nécessite une forte consommation en oxygène.

Par ailleurs, le coût de la pulvérisation

préalable du solide combustible carboné est

élevé car il faut obtenir une biomasse ou

du charbon finement divisé.

Le

syngas à partir de la biomasse

La

biomasse peut être utilisée sous forme solide,

liquide ou gazeuse. La biomasse liquide correspond

aux effluents d'élevage valorisés par méthanisation

mais aussi aux biocarburants.

La biomasse gazeuse correspond au gaz de synthèse

(syngas) issu du bois.

Le

syngas de bois

On distingue deux grands types de ressources

en bois énergie : la ressource sylvicole et

la ressource industrielle. A noter que lorsque

l'on parle de bois énergie, il s'agit exclusivement

de bois "non traité".

Le

gisement des déchets de bois est estimé à 14

millions de tonnes en France.

Selon l'ADEME, 90% de ces déchets sont valorisés

et 49% font l'objet d'une valorisation matière.

On distingue traditionnellement trois sortes

de bois:

-

Les

bois de classe A (bois non traités), issus

des sous-produits de la transformation du

bois brut, bois secs non-traités et non

peints, palettes...

-

Les

bois de classe B (bois faiblement traités),qui

rassemblent les panneaux, les bois d'ameublement,

les bois de démolition exempts de gravats,

les résidus d'exploitation forestière (souches,

grumes etc.)

-

Les

bois de classe C traités à la créosote (traverses

de chemin de fer, poteaux téléphoniques...)

ou autoclavés et imprégnés de sels métalliques

(piquets de vigne et d'arboriculture, écrans

acoustiques, glissières de sécurité...)

nécessitent des équipements adaptés pour

leur élimination en raison notamment des

risques d'émission dans l'atmosphère de

divers composés organiques volatils polluants

(HAP...) et de métaux lourds : ils sont

détruits en usine d'incinération de déchets

spéciaux ou utilisés dans les fours de cimenteries.

-

La

ressource industrielle

La

ressource industrielle est la moins

importante mais la plus sollicitée,

elle peut se répartir en deux origines

:

-

Le

bois de rebut

Le

bois de rebut est constitué

de produits en fin de vie (bois

d'emballage, de déconstruction...)

Le gisement est disponible mais

sa valorisation est difficile

car celui-ci est diffus ce qui

rend la collecte difficile et

aussi parce qu’il peut contenir

des corps métalliques, plastiques

ou des souillures.

-

Les

sous-produits des industries du bois

L’industrie

de première transformation produit l’essentiel

des sous-produits industriels sous forme

d’écorces ou de sciures. Le rendement matière

des industries de la seconde transformation

du bois étant bien supérieur à celui des

scieries, le gisement potentiel en chutes

est bien plus faible, d’autant que l’association

du bois à d’autres matériaux rend impossible

leur valorisation en centrale thermique.

Avec un taux d’humidité de 40 à 60 %, la

principale valorisation des écorces est

la combustion en chaudière de forte capacité

(> 1 MW).

Quant aux sciures de bois, elles ont une

humidité équivalente à celle du bois scié

(50 à 70 %).

Le

bois étant une des ressources principale de

la biomasse solide, il occupe une place importante

dans la filière.

Les

différents combustibles bois

-

La

bûche

est

la

forme

la

plus

commune

du

bois

et

celle

qui

subit

le

moins

de

transformations.

Elle

est

utilisée

en

majeure

partie

par

les

particuliers

dans

des

inserts

ou

des

foyers

fermés,

des

poêles

et

des

chaudières

manuelles.

Afin

de

garantir

une

efficacité

maximale,

le

taux

d’humidité

de

la

bûche

doit

être

inférieur

à

22

%.

-

Le

granulé

Le

granulé

de

bois

résulte

de

la

compression

de

sciures

propres

issue

généralement

des

scieries.

Le

granulé

est

un

combustible

normé.

-

Le

bois

déchiqueté

Le

bois

déchiqueté

(sous

forme

de

plaquettes

de

quelques

centimètres

de

longueur)

a

plusieurs

origines:

-

Sous-produit

de l’exploitation

forestière et

arboricole (branches,

houppiers, rémanents…);

-

Sous-produit

non souillés

des industries

du bois (scieries,

emballages, palettes,

cagettes, etc.).

Le

syngas de déchets solides

La

gazeification des déchets industriels ou ménagers

dans une enceinte de traitement en défaut d’air

et enrichie en vapeur d’eau et dioxyde de carbone

(agents réactionnels), les matières volatiles

émises ne subiront pas de processus de combustion.

Le carbone fixe se mettra à réagir avec la vapeur

d’eau et le CO2, à des températures de 850-900°C,

dans des réactions endothermiques de transformation

thermochimiques, dites de gazéification, de

type schématique:

| C

+ H2O —> CO + H2 (pyrolyse) |

C

+ CO —> 2CO (gazéification) |

C

+ H2 —> CH4 (méthanation) |

Les

deux premières réactions sont favorisées à haute

température (850-900°C) et basse pression (~

1 bar), tandis que la dernière est favorisée

à basse température (700°C) et haute pression

(10-20 bars).

Les

déchets solides sont de provenances diverses

-

-

DIB

(Déchet industriel banal),

-

RBA

(Résidus de broyage automobile),

-

-

Boues

de stations d'épuration etc...

Syngas

et Biométhane de 2ème génération

Le

biométhane de 2ème génération

sera produit à partir de biomasse ligno-cellulosique

(bois et paille) par un procédé appelé conversion

thermochimique comprenant une étape de gazéification

puis une étape de méthanation.

La

gazéification aboutit à l’obtention d’un gaz

pauvre en méthane et constitué d’un mélange

d’eau, de monoxyde de carbone (CO) et de dioxyde

de carbone (CO2). La méthanation permettra

d'enrichir ce syngas.

Le

processus serait une réduction du CO

et du CO2 par H2 déjà présent

lors de la fabrication d'un syngas.

Chauffée

entre 800 et 1.000 degrés, la biomasse produit

le syngas dont les atomes de carbone, d'oxygène

et d'hydrogène obtenus sont recombinés par le

biais de catalyseurs pour former un biogaz à

une très haute quantité de méthane (>97%).

la gazéification suivie de la méthanation de

la biomasse n'étant pas encore maîtrisées technologiquement,

ce processus est à l'état de recherche & développement.

La biomasse utilisée étant plus ligneuse et

moins humide que celle pour la méthanisation,

le biocarburant obtenu possédera un rendement

énergétique plus élevé.

Ce nouveau biométhane permettra de traiter

une fraction de coproduits issus de diverses

industries et filières (bois de construction,

coproduits des industries agroalimentaires,

boues de station d’épuration,…).

Forte du patrimoine forestier et agricole français,

la filière biométhane de gazéification posséderai

un potentiel de plus de 100 TWh/an à horizon

2020 et de plus de 250 TWh/an à horizon 2050.

La

méthanation au service des énergies renouvelables

Méthanisation

et méthanation sont deux technologies bien distinctes.

-

La

méthanisation est un procédé industriel qui

tire parti de la dégradation de matière organique

(plus précisément de la fermentation anaérobie)

afin de produire du biogaz. Ce biogaz peut

par la suite être utilisé dans la production

de chaleur ou d’électricité. Cette technologie

est déjà largement exploitée et devrait d’ailleurs

se développer d’avantage puisqu’elle a un

réel rôle à jouer dans la transition énergétique.

-

La méthanation, quant à elle, a une tout autre

vocation. En effet, elle pourrait permettre

le stockage de l’énergie.

Comme on le voyait dans un précédent article,

le stockage à grande échelle de l’énergie

est nécessaire afin d’opérer la transition

énergétique vers un mix d’avantage décarboné.

Qu’il s’agisse de stocker l’énergie produite

par les EnR afin de la restituer en consommation

de pointe ou bien de stocker l’énergie nucléaire

quand nous sommes en surproduction, cette

solution nous promet des rendements importants

et une méthode fiable.

Il

s’agit d’abord de produire de l’hydrogène puis

de faire réagir cet hydrogène avec du dioxyde

de carbone dans un réacteur "catalytique".

Les deux piliers de cette production d’énergie

sont donc d’obtenir l’hydrogène, et la méthanation

catalytique de l’hydrogène et du dioxyde de

carbone qui aboutit à la production de méthane.

Nous devons d’ailleurs cette découverte à un

chimiste français, Paul Sabatier, qui formalisa

il y plus d’un siècle les conditions nécessaires

à la production de méthane à partir de la réaction

du l’hydrogène et du dioxyde de carbone.

Ce procédé est exploité depuis de nombreuses

années dans le secteur de la chimie ou par la

NASA pour produire de l’eau sur la station internationale.

Des

projets français comme ElectroHgena, piloté

par Areva, proposent, grâce à des améliorations

technologiques, des rendements de l’ordre de

75%.

La méthanation a pour avantage de considérer

le gaz carbonique comme une ressource plutôt

que comme une contrainte, et permet ainsi de

valoriser le C02 en se positionnant comme une

énergie non génératrice directe de gaz à effet

de serre.

Bien qu’elle ne permette pas de stocker le CO2

cette solution offre en revanche de récupérer

une énergie qui aurait habituellement été perdu,

celle des EnR quand la production n’est pas

adaptée à la demande, et celle des centrales

nucléaires.

|

|

![]() Valorisation

Valorisation