|

En

France, c'est bien connu, nous n'avons plus de pétrole mais

nous avons encore des idées

Le

procédé DAVID

Préambule

La

gêne procurée par les mauvaises odeurs est devenue

un problème de société.

Certaines mauvaises odeurs sont, de plus, préjudiciables

à notre santé comme d'autres produits peu ou

pas odorants.

Les

odeurs nocives ou

non, que nous respirons quotidiennement sont déterminantes

pour notre bien-être et notre santé.

Avec le temps, l'individu parvient à s'habituer aux

mauvaises odeurs et celles-ci étant invisibles, aucune disposition

n'est généralement prise pour s'en protéger.

Qui

est l'inventeur ?

L'inventeur,

Ingénieur chimiste de Recherche & Développement en industrie

pharmaceutique, aujourd'hui chercheur indépendant, est le

neveu de André

Bondouy, le Président fondateur de la société

SEPPIC.

|

Le

procédé est né de l'imagination d'un chimiste normand

né dans

un village mythique qui

a vu circuler la toute première voiture munie d'un moteur

a explosion conçue par Édouard

Delamare-Deboutteville (1856

à 1901) qui eut l'idée en 1883 de doter un break de

chasse d'un moteur à gaz.

Mais l'expérience s'acheva abruptement par l'explosion

du récipient à gaz.

L'année suivante il conçut et fit rouler

la première voiture à pétrole actionnée

par un moteur à explosion.

|

|

Comment

est né le procédé DAVID ?

L'idée

du procédé est le résultat de l'observation de la réaction

d'une molécule organique avec un dérivé soufré très malodorant,

en l'occurrence la condensation entre le chloroéthanol

et le dodécylmercaptan, ayant donné naissance à une

nouvelle molécule organique parfaitement inodore très facilement

biodégradable.

Cette observation a été le déclic pour

rechercher un réactif simple et peu coûteux et

si possible facilement accessible.

Le procédé DAVID est ainsi né.

Les recherches ont été entreprises pour le choix d'une molécule

organique déjà commercialisée, d'un coût abordable, facile

et sûre d'utilisation.

Le procédé a ensuite fait l'objet d'un brevet

français et européen dont l'extension porte

jusqu'en 2035.

Le

procédé DAVID - Secteur industriel

Procédé

d'épuration d'effluents gazeux ou liquides contenant

des dérivés soufrés

Le

procédé est relatif à un l'épuration d'effluents

gazeux ou liquides contenant des dérivés soufrés (H2S , alcoyl-mercaptans

, SO2).

L'hydrogène

sulfuré est un gaz extrêmement toxique, malodorant même lorsqu'il

est présent en quantités très faibles, et corrosif.

Sa présence ainsi que celle des alcoyl-mercaptans qui présentent

les mêmes inconvénients que l'H2S du point de vue olfactif

dans les effluents (gazeux ou liquides), industriels en particulier,

représentent un danger considérable pour la santé des organismes

vivants ou de l'environnement végétal.

Il est donc de la plus grande importance dans la lutte contre

la pollution, d'éliminer l'hydrogène sulfuré ainsi que les

alcoyl-mercaptans présents dans les effluents industriels

(industries liées à l'énergie, chimie, industrie du bois,

du papier et de la viscose, industries de l'agro-alimentaire),

dans les déchets (industrie des sous-produits d'animaux, déjections

animales, déchets ménagers) ou dans les stations d'épuration.

La

présence du SO2 dans les effluents, industriels en particulier,

représente également un danger considérable pour l'environnement

végétal; en effet, son émission est responsable d'une augmentation

d'acidité dans l'atmosphère et génère le phénomène de pluie

acide.

Les industries productrices de SO2 sont notamment les raffineries,

les industries de traitement des déchets des hydrocarbures,

les industries chimiques (chimie minérale: production d'acide

sulfurique et d'oxyde de titane; chimie organique), les industries

du papier, les industries agro-alimentaires et les industries

des matériaux. Diverses solutions ont été proposées pour éliminer

ces différents composés soufrés des effluents (gazeux ou liquides).

Comment fonctionne ce nouveau procédé ?

Comment fonctionne ce nouveau procédé ?

La

présente invention s'est donné pour but de pourvoir à un procédé

d'épuration d'effluents gazeux ou liquides contenant un ou

plusieurs dérivés soufrés, tels que H2S, mercaptans ou SO2,

qui élimine les inconvénients des solutions visant au même

but proposées dans l'art antérieur, notamment en ce que le

procédé selon la présente invention permet un rendement d'épuration

quantitatif de l'ordre de 100%, ne nécessite pas d'installation

particulière (utilisation de n'importe quelle colonne de lavage

de gaz, par exemple), et fournit un produit de substitution

stable, biodégradable et non toxique.

La présente invention a pour objet un procédé d'épuration

d'effluents (gazeux ou liquide) contenant des dérivés soufrés:

Hydrogène sulfuré, anhydride sulfureux, méthanethiol, éthanethiol,

1-propanethiol, 2-propanethiol, ter-butanethiol, les ponts

disulfures des alcanethiols, etc,…

Ainsi qu'une grande variété de composés soufrés comme les

thioesters (méthylthioacétate, methylthiobutanoate, methylthiopentanoate).

Les thioesters sont de trois types :

- Les

plus courants ont pour formule générale : R-C(=O)-S-R' et

sont dits S-thioester.

Cependant, ils en existe de formule R-C(=S)-O-R' (O-thioester)

et même R-C(=S)-S-R' qui sont dénommés dans ce dernier cas,

dithioester.

-

Les thioacétals, qui sont très utiles pour l'inversion de

polarité des groupes carbonyles , sont une famille spéciale

de thioéthers comme de thioesters. Ils ont pour formule

générale : R-C(-OR)-SR'.

-

Les composés de formule R-C(-SR)-SR' sont appelés dithioacétals.

caractérisé

en ce qu'il comprend:

(A)

l'alcalinisation de l'effluent à traiter à un pH > 9 en présence

d'une base de formule générale M-OH dans laquelle M représente

un métal alcalin, un métal alcalino-terreux, un agent de condensation

entre la partie organique d'un réactif spécifique et le dérivé

soufré ou un agent de transfert de phase et notamment un ammonium

quaternaire ou un ligand.

(B)

la mise en contact du produit obtenu en (A) avec un réactif

organique spécifique désigné par Z-Réactif. Le principe des

réactions chimiques sera schématisé comme suit:

-

cas d'un mercaptan:

R-SH + Z-Réactif + M-OH ----> R-S-Réactif + MZ + H2O

-

cas de l'hydrogène sulfuré:

H2S + 2 Z-Réactif + 2 M-OH ----> S-(Réactif)2 + 2 MZ + 2

H2O

-

cas de l'anhydride sulfureux:

SO2 + Z-Réactif + 2 M-OH ----> MSO3-Réactif + MZ + H2O

Selon

un mode de mise en oeuvre avantageux du dit procédé, les étapes

(A) et (B) sont réalisées simultanément.

Ce procédé de captage et de dépollution s'applique également

au traitement simultané de plusieurs dérivés soufrés, éventuellement

associés à d'autres gaz (acides ou autres).

Description technique du procédé DAVID

Description technique du procédé DAVID

Le

procédé DAVID est mis en oeuvre dans un processus

de désodorisation physico-chimique consistant en un transfert

de molécules gazeuses odorantes vers une phase liquide. Ce

procédé se caractérise par un lavage chimique

de l'air vicié à contre courant, à l'aide de solutions aqueuses

alcalines, à l'intérieur de tours

de lavage placées en série.

Ces tours sont garnies de matériau inerte qui favorise le

contact gaz-liquide.

Suivant la nature du composé à éliminer, un agent neutralisant

basique est ajouté à l'eau de lavage afin d'accélérer le transfert

gaz-liquide, et ainsi augmenter l'efficacité du traitement.

L'addition complémentaire d'un réactif spécifique

contribue à son tour, non seulement à intensifier ce processus

de transfert, mais aussi à régénérer les eaux de lavage en

modifiant chimiquement les molécules absorbées qui possèdent

la propriété d'être inodores et biodégradables.

Le

procédé conforme à l'invention permet d'obtenir un produit

traité liquide absolument inodore et incolore qui peut être

directement évacué vers un bassin d'auto-neutralisation d'une

station d'épuration; de plus, l'acidification ne régénère

pas de mercaptan, de SO2 ou d'hydrogène sulfuré.

Le

procédé DAVID, revendiqué pour la destruction des odeurs,

repose sur la modification chimique de la molécule odorante

qui est transformée en une autre molécule " inodore " et non

toxique. On peut opposer cette nouvelle forme de

" désodorisation ACTIVE " face aux autres procédés

que nous qualifions " désodorisation PASSIVE " (masquages

ou neutralisateurs d'odeurs).

Le traitement biologique en station d'épuration ne crée pas

non plus de nouvelle nuisance, ni au niveau de la station

elle-même, ni au niveau du réseau d'assainissement.

Les mesures DBO (Demande Biologique en Oxygène) et DCO (Demande

Chimique en Oxygène) sont améliorées comparativement aux procédés

de destruction oxydants classiques.

Le procédé DAVID permet de traiter des effluents

gazeux très concentrés pouvant aller jusqu'à 100 mg/m3 de

composés odorants. Très fiable, cette technique atteint des

rendements épuratoires supérieurs à 99 % garantissant l'absence

totale de nuisances olfactives.

Les caractéristiques d'un matériau inerte qui favorise le

garnissage (nature, surface spécifique, volume, hauteur) sont

calculées pour optimiser le temps de contact gaz-liquide et

le transfert des molécules.

Le

captage et l'épuration par le procédé "DAVID", s'applique

aussi bien dans le cas de gaz pur, en qualité de mercaptan

ou d'H2S , qu'en mélange entre eux. Il permet aussi le captage

et la destruction d'autres substances chimiques nuisibles.

Équipement nécessaire pour le procédé

DAVID

Équipement nécessaire pour le procédé

DAVID

Habituellement, on utilise des laveurs en série; le traitement

d'un mélange de polluants se fait en 2 ou 3 étages en série.

Le plus souvent un étage de traitement acide pour l'élimination

des composés azotés, suivi d'un étage de traitement basique

oxydant ou de traitement oxydant suivi d'un traitement basique.

Le

procédé conforme à l'invention ne nécessite en principe qu'un

seul étage de traitement

La présence d'une installation existante à 3

étages permettra d'implanter le procédé

DAVID sur ces 3 tours, augmentant d'autant la capacité

de traitement, tant sur la quantité que sur la durée.

Exemple

du procédé sur une installation existante à

3 étages:

Démonstrations du procédé DAVID

Démonstrations du procédé DAVID

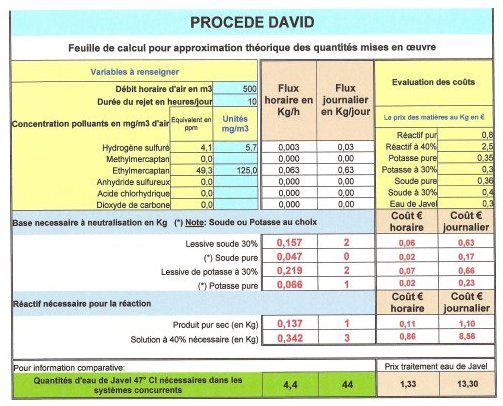

Une

feuille

de calcul permet d'évaluer la quantité de

réactif à mettre en oeuvre en fonction des polluants

à traiter.

Dans les cases bleues, il suffit de renseigner les flux et

les prix.

Les quantités de soude ou de potasse nécessaires

sont aussi déterminées. Le calcul donnera également

les quantités en eau

de Javel qu'il aurait été nécessaire

de mettre en oeuvre pour traiter cette même quantité

de polluants.

Pour

exemple: la feuille de calcul de la démonstration en

industrie pétrochimique.

Les prix indiqués sont par tonne ou par tonne métrique.

On notera, dans cet exemple, que le traitement à l'eau

de Javel coûte 12 fois plus cher que le traitement par

le procédé DAVID .

Industrie pétrochimique

Industrie pétrochimique

Dépollution

d'un flux gazeux provenant de la sortie d'une unité de traitement

rejeté par une cheminée haute de 40 m.

COMPOSITION

DE L'EFFLUENT GAZEUX POLLUANT A TRAITER:

Flux d'air d'un débit de 1.000 (N)m3/H.contenant:

-

Hydrogène sulfuré 5,7 mg/(N)m3 (0,168 m.mole)

- Ethylmercaptan

125 mg/(N)m3 (2,016 m.mole)

- Gaz

carbonique (non quantitfié)

MATÉRIEL

PILOTE UTILISE POUR L'ESSAI:

-

Colonne d'absorption, hauteur: 3 m., surface de base: 0,28

m2 (diamètre 60 cm), garnissage à plateaux, dévésiculeur

en sortie d'air

-

Pompe de circulation des fluides réglable de 0 à 25 m3/H.

-

Vanne d'alimentation en effluent gazeux polluant réglable

de 0 à 1000 m3/H.

CHARGE

OPÉRATOIRE POUR LA DÉMONSTRATION :

-

Eau : 400 L.

-

Potasse à 30%: 5 Kg

-

Réactif: 3,5 Kg

Le

débit des gaz est fixé à 500 m3/H. et le débit de la pompe

de circulation de la solution de lavage à 11 m3/H.

Photo

d'une installation de captage similaire

|

CONCLUSIONS

DE LA DÉMONSTRATION:

Cette

installation pilote a permis une durée de fonctionnement

de 10 heures pendant lesquelles des contrôles réguliers

de l'efficacité ont vérifié l'absence des polluants

en sortie de l'installation pilote.

Dans

les systèmes concurrents la quantité d'eau de

Javel 47° Cl nécessaire aurait été de

44 Kg pour capter et détruire la quantité

équivalente de polluants. Avec le procédé

DAVID, il aura suffi de 1,4 Kg de réactif pur

ou 3,5 Kg de solution à 40%.

On

notera que le milieu réactionnel de l'eau de

Javel est environ 15 fois plus dilué que celui

du procédé DAVID.

|

Station d'épuration urbaine

Station d'épuration urbaine

Comme

dans l'essai précédent, l'efficacité du procédé

"DAVID" a été testée sur une installation pilote

branchée en sortie d'une unité de bio-filtre d'une

des plus importantes stations urbaines de la région

parisienne.

Les polluants à traiter sont constitués d'hydrogène

sulfuré (H2S) et de methylmercaptan (CH3SH).

Les résultats ont été contrôlés

par analyse de l'air toutes les 4 minutes en CPG détecteur

FPD en isotherme à 60°.

Les mesures de concentration en H2S et CH3SH ont été

effectuées en entrée et en sortie du pilote

de désodorisation.

Le tableau suivant récapitule les principales valeurs

mesurées:

|

Entrée

du pilote de désodorisation

|

Sortie

du pilote après épuration par procédé

"DAVID"

|

|

H2S

en ppm

|

CH3SH

en ppm

|

H2S

en ppm

|

CH3SH

en ppm

|

27,8

18,8

18

10

7,4

45

115,8 |

4,1

4,1

4,1

3,55

3,55

4

4,1 |

inférieur

à la limite

de détection de

0,020 ppm |

inférieur

à la limite

de détection de

0,15 ppm |

Les

essais se sont déroulés sur deux jours sur une

unité mobile similaire à celle ci-dessous:

Voir

diverses unités de traitement

|

CONCLUSIONS

DE LA DÉMONSTRATION:

Cette

installation pilote en sortie de biofiltre a permis

une durée de fonctionnement de 2 jours pendant lesquels

des contrôles réguliers de l'efficacité ont vérifié

l'absence des polluants en sortie de l'installation

pilote.

|

Les procédés concurrents

Les procédés concurrents

Captage et destruction de l'hydrogène

sulfuré et des mercaptans

Captage et destruction de l'hydrogène

sulfuré et des mercaptans

Les

solutions actuellement adoptées dans l'industrie se rangent

dans les catégories suivantes:

L'incinération des gaz polluants

L'incinération des gaz polluants

La

combustion de mercaptans ou d'H2S ne permet pas toujours

de très bons résultats tant en Papeteries, avec le procédé

de chaudière de régénération de la liqueur noire "basse

odeur", qu'en Pétrochimie dans la combustion par torchère

qui nécessite un système de neutralisation par précipitation

au chélate de fer.

Par ailleurs, cette solution présente de nombreux inconvénients:

-

a Production de gaz sulfureux.

- b

Coût énergétique très élevé.

L'adsorption des mercaptans ou de l'H2S

L'adsorption des mercaptans ou de l'H2S

L'opération

consiste à transférer le composé à éliminer de la phase

gazeuse vers une phase solide. Le matériau le plus couramment

utilisé est le charbon actif qui se présente sous différentes

formes: grains, tissus... etc.

Afin d'accroître les performances, le charbon est parfois

imprégné d'aldéhyde notamment.

Dans le traitement des odeurs de mercaptans ou d'H2S ce

procédé ne présente pas d'intérêt économique (le charbon

saturé est remplacé par du neuf) et s'avère dangereux (forts

échauffements et risques d'incendie) lors de l'adsorption.

La biodésodorisation

La biodésodorisation

La

biodégradation se produit dans un biofiltre où des micro-organismes

présents dans le garnissage absorbent les molécules malodorantes

et les oxydent grâce à leur complexe enzymatique.

Principe :

Air + H2S + NH3 + (...) + O2 --------> Matiere cellulaire

+ CO2 + H2O + H2SO4 + NH4 + (...)

Les

procédés de digestion anaérobie, appelés aussi méthanisation,

s'accompagnent de la production de biogaz riche en méthane

(65%) et en dioxyde de carbone (35%), avec des concentrations

plus ou moins faibles d'hydrogène sulfuré saturé en eau.

La bio-épuration de gaz tels mercaptans et H2S implique

la mise en relation biomasse/substrat; on peut réaliser

ce contact de plusieurs manières qui conduiront soit à un

bio-lavage soit à une bio-filtration.

Dans le cas du bio-lavage, les composés sont extraits avec

de l'eau qui les transporte jusqu'aux micro-organismes épurateurs.

Les micro-organismes peuvent aussi être présents dans l'eau

de lavage.

Dans le cas de la bio-filtration, les micro-organismes sont

présents sur le matériau qui est traversé par le gaz a épurer

.

Dans ces procédés l'épuration conduit à des co-produits

de métabolisation voire à une production de biomasse.

Les installations de bio-épuration occupent une place au

sol considérable sur le site d'utilisation et il faut souligner

une maintenance complexe.

Il faut rappeler la méthode de "masquage des odeurs" qui

est une méthode ancienne et inefficace à quelque distance

du lieu d'émission.

Une autre méthode consiste en une complexation de dérivés

soufrés par des composés aminés notamment des amino-alcools

mais nécessite par la suite la relibération des dérivés

soufrés piégés.

Le lavage des gaz polluants

Le lavage des gaz polluants

La

méthode générale utilise le lavage du flux gazeux par une

solution aqueuse par transfert des composés à éliminer de

la phase gazeuse vers la phase liquide. Cette technique

s'accompagne souvent d'une réaction chimique.

-

Si le composé transféré ne subit aucune modification,

seule l'absorption physique intervient.

-

Si en phase liquide, pour améliorer la "solubilité apparente"

du produit a éliminer, on joue sur le pH pour favoriser

sa dissociation, le procédé est un transfert de masse

accompagné d'une réaction chimique instantanée.

Le

terme de lavage acido-basique désigne cette opération. L'emploi

d'un oxydant est susceptible à son tour d'augmenter l'efficacité

d'un lavage aqueux. La destruction par oxydation améliore

le transfert.

L'oxydation se superpose ou suit le lavage acido-basique.

L'opération est alors soit un lavage oxydant, soit un lavage

acido-basique suivi d'une oxydation.

Le captage des gaz à épurer est couramment effectué sur

des tours de lavages simples ou en série. Le transfert de

masse avec réaction chimique, suivant l'importance de l'effluent,

est effectué sur des colonnes à garnissage, à bulles ou

à plateaux; voire en cuves agitées. L'adjonction d'un oxydant

dans la solution aqueuse de lavage (chlore, eau oxygénée,

ozone) ou l'oxydation de cette dernière après le lavage

ont un double objectif:

- Éliminer

le polluant en accélérant le transfert de masse notamment

pour les mercaptans peu dissociés au pH de travail.

-

Oxyder le produit absorbé afin de régénérer en continu

la solution de lavage.

L'oxydation des polluants

L'oxydation des polluants

1.

Le chlore et ses dérivés

Le

chlore est employé soit sous forme de chlore gazeux ou naissant,

soit sous forme d'hypochlorite ou de chlorite de sodium.

On aboutit soit à la formation d'acide hypochloreux: HClO,

soit à la formation de bioxyde de chlore: ClO2.

Il est à noter que le chlorite de sodium peut générer, selon

le pH de travail, des émanations gazeuses très irritantes

et suffocantes de bioxyde de chlore présentant, en outre,

des dangers d'incendies.

Le chlore naissant est aussi formé par électro-chloration

d'une solution d'hypochlorite ou de saumure de sodium. Les

réactions qui sont citées dans la littérature transforment

l'H2S soit en soufre colloïdal, soit en sulfates:

HS- + ClO - ------> S + OH - + Cl -

S2- + 4 ClO - ----> SO42- + 4 Cl -

Pour

arriver au stade de sulfate, la consommation théorique de

chlore est de 4 moles de Cl2 par mole d'H2S. En pratique

pour obtenir un rendement d'élimination supérieur à 99,8%

et une transformation quasi-totale en sulfate, la consommation

de chlore est de 5,2 moles par mole d'H2S détruit et une

consommation de soude d'environ

5 moles/mole.

L'action du chlore sur le méthylmercaptan est plus complexe.

Le premier produit d'oxydation est le diméthyl-disulfure

(CH3-S-S-CH3), lui-même très malodorant qui doit subir une

oxydation ultime jusqu'à l'acide méthyl-sulfonique

(CH3-SO3H). Pour éliminer ce type de composé soufré, l'emploi

d'un excès d'oxydant est nécessaire. Les rendements d'élimination

sont de l'ordre de 85 à 95% seulement même en utilisant

un excès de chlore à pH > 10. Les consommations de chlore

et de soude sont élevées (respectivement 8,5 et 7,6 moles/mole

de CH3SH éliminé).

Oxydant

très puissant, toujours produit in situ, dilué dans un gaz

contenant de l'oxygène (air ou oxygène pur). Lors de son

emploi par lavage et oxydation, il est nécessaire de le

transférer à la phase liquide, soit par un hydro-injecteur

dans le liquide avant l'opération de lavage, soit dans une

deuxième étape où il viendra oxyder le mercaptan ou l'H2S

absorbé.

En milieu aqueux H2S est oxydé par l'ozone principalement

sous forme de sulfate. Le pH se situe entre 9 et 11, les

consommations d'ozone varient entre 0,8 et 3 moles d'oxydant

par mole d'H2S. (effets d'auto décomposition et d'inhibiteurs

de radicaux libres).

Pour les mercaptans on devra augmenter au maximum le pH

(ionisation maximale) et tenir compte des effets de sel.

L'action

de l'eau oxygénée sur les mercaptans et l'hydrogène sulfuré

a fait l'objet de nombreuses publications. Une étude effectuée

en 1990, montre une consommation globale de 12 moles d'H2O2

par mole d'H2S détruit, alors que la consommation théorique

n'est que de 4 moles/mole et qu'en laboratoire, compte tenu

d'espèces intermédiaires moins oxydées formées, on ne consomme

instantanément que 2 moles/mole.

L'utilisation d'eau oxygénée pour épurer un milieu contenant

de l'H2S entraîne souvent la formation d'odeurs alliacées.

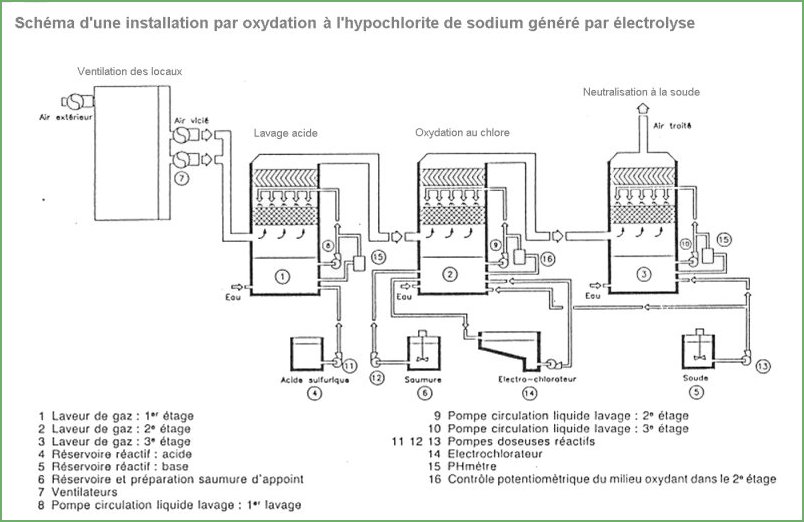

Exemple

d'unité de désodorisation sur 3 étages

en station d'épuration urbaine de traitement des

eaux usées.

4.

Le chélate ferrique

Les

procédés qui mettent en oeuvre un chélate ferrique permettent

d'obtenir directement du soufre élémentaire à partir de

gaz acides, de telle sorte qu'il n'y a pas de pollution

secondaire, éliminent de façon satisfaisante l'odeur de

l'hydrogène sulfuré mais peuvent exiger des conditions contraignantes

(pressions supérieures à l'atmosphérique, températures élevées).

Conclusions

sur l'oxydation

L'obtention

de rendements élevés exige des hauteurs de garnissage

de colonne importantes. La pratique courante met souvent

en jeu l'utilisation de laveurs en série. Le traitement

d'un mélange de polluants se fait en 2 ou 3 étages en

série. Le plus souvent un étage de traitement acide pour

l'élimination des composés azotés, suivi d'un étage de

traitement basique oxydant ou de traitement oxydant suivi

d'un traitement basique.

L'avantage principal du lavage réside dans son aptitude

à atteindre des bons rendements après optimisation des

procédés spécifiques mais l'inconvénient majeur vient

de la création d'une pollution liquide (fabrication importante

de sels et présence d'oxydants dans les rejets).

Le stockage et l'utilisation des oxydants nécessite

des précautions

particulières.

Les

méthodes de lavage précitées ont l'inconvénient majeur de

générer des produits de substitution eux-mêmes polluants

(certains sels ou des oxydants).

Exemples

d'installations de traitement d'air

Captage et destruction du

dioxyde de soufre (SO2)

Captage et destruction du

dioxyde de soufre (SO2)

La

présence du SO2 dans les effluents, industriels en particulier,

représente également un danger considérable pour l'environnement

végétal; en effet, son émission est responsable d'une augmentation

d'acidité dans l'atmosphère et génère le phénomène de pluie

acide.

Les

solutions actuellement adoptées dans l'industrie se rangent

dans les catégories suivantes:

Traitement par action à la source

Traitement par action à la source

- a-

Par modification des procédés utilisés, notamment

incinération (catalyse humide sur charbon actif,

traitement du combustible).

- b-

Par injection de désulfurant dans le foyer.

- c-

Par traitement des fumées:

-

lavage des gaz à la chaux hydratée,

-

procédé semi-sec (atomisation d'un lait de chaux),

- procédé

sec (injection de chaux pulvérulente).

En

pétrochimie divers procédés sont à ce jour utilisés parmi

lesquels :

-

Procédé Scott pour unité de traitement des gaz de queue

des unités Claus.

-

Procédé Clauspol.

-

Procédé Sulfacide (catalyse humide sur charbon actif).

En chimie la méthode la plus courante consiste à capter

le SO2 sur de la soude. La solution de sulfite de sodium

obtenue est souvent rejetée tel quel ou oxydée avant rejet.

Captage du SO2 par la soude

Captage du SO2 par la soude

Les

méthodes d'épurations de SO2 ont, en particulier, l'inconvénient

majeur d'entraîner la formation de produits pouvant conduire

à une acidification néfaste de l'environnement.

LES

AVANTAGES DU PROCÉDÉ DAVID

Les

principaux avantages du procédé DAVID

Le

procédé DAVID est une technique originale d'épuration

d'effluents gazeux contenant des dérivés soufrés

malodorants et nocifs voire mortels comme l'hydrogène

sulfuré (H2S).

Domaine

d'efficacité du procédé DAVID

Domaine

d'efficacité du procédé DAVID

Le

procédé s'applique dans le domaine du traitement des odeurs

générées par l'ensemble des dérivés soufrés du type Mercaptan

et Hydrogène sulfuré (H2S).

Ces pollutions olfactives se rencontrent dans de très

nombreux secteurs dont les principaux:

- Le

secteur industriel:

Les

activités industrielles.

- Le

secteur des déchets:

Les déchets ou leur transformation impliquent des

nuisances olfactives.

Il convient de comprendre le terme de déchets au sens

large: odeurs ménagères, carcasses d'animaux, déchets

de poissons, déjections d'animaux....

- Le

secteur de traitement des eaux:

Dans les stations d'épuration, les bactéries anaérobies

sont responsables d'émission d'H2S et de mercaptans rencontrés

dans les réseaux de collecte d'effluents et dans les stations

d'épuration.

Les unités de traitement des boues créent

aussi ces nuisances.

Parfaite

intégration dans un système classique de lavage des gaz

sans autre installation particulière

Parfaite

intégration dans un système classique de lavage des gaz

sans autre installation particulière

Le

procédé DAVID consiste en un lavage basique couplé avec

une réaction chimique simultanée, destiné à capter puis

à transformer le polluant en un composé inodore.

Le captage et la destruction par contact gaz/liquide sont

généralement effectués par une méthode classique

à contre-courant dans des tours de lavage sur un ou plusieurs

étages.

Le procédé DAVID

ne nécessite pas d'installation particulière :

Le procédé s'intègre sur des installations déjà existantes

mais peut aussi se contenter d'une seule tour de lavage.

Larges

possibilités d'utilisations en présence d'autres composés

Larges

possibilités d'utilisations en présence d'autres composés

Le

captage et l'épuration par le procédé "DAVID", s'applique

aussi bien dans le cas de gaz pur, en qualité de mercaptan

ou d'H2S , qu'en mélange entre eux.

Rendement

et taux de conversion proches de la théorie

Rendement

et taux de conversion proches de la théorie

Le

réactif du procédé DAVID permet une forte amélioration du

transfert de masse gaz/liquide.

Le taux de conversion de la réaction chimique est quantitatif

pour une quantité de produit mise en oeuvre très

proche de la théorie.

Les composés

traités sont convertis à 100% en espèces biodégradables.

Sécurité

et simplicité de la chimie du procédé

Sécurité

et simplicité de la chimie du procédé

Cette

réaction se réalise quasi instantanément lors de

l'opération de lavage à contre-courant sans

condition particulière de température ou de pression.

La mise en oeuvre du réactif est sûre et commode, elle ne

comporte pas les risques des oxydants et des dérivés chlorés

couramment utilisés.

Le réactif est un solide

pulvérulent, stable au stockage et à la manipulation.

Le

composé de transformation obtenu est stable chimiquement

Le

composé de transformation obtenu est stable chimiquement

mais facilement biodégradable

L'effluent

liquide obtenu est parfaitement inodore, limpide et incolore.

La grande stabilité chimique du composé organique formé

rend impossible la génération d'une nouvelle pollution soufrée

gazeuse par émission de sulfures volatils, lors d'une acidification.

Le composé organique formé est parfaitement

bio-dégradable. La biodégradation est très rapide

et le traitement bactériologique ne crée pas de nouvelle

nuisance tant au niveau du réseau d'assainissement qu'au

niveau de la station elle-même.

Des performances

techniques et économiques manifestes

Des performances

techniques et économiques manifestes

Les

unités de traitement existantes, conçues pour les techniques

courantes d'abattage aux oxydants, sont surdimensionnées

pour l'utilisation du procédé DAVID.

Le procédé DAVID permet une optimisation

des unités existantes et une diminution du coût d'une installation

à créer.

Avec le procédé DAVID, la consommation de

réactif est proche de la théorie ce qui le

différencie de la concurrence des procédés

oxydants qui demandent des excès de réactif

pour un résultat acceptable.

Avec

le procédé DAVID:

-

d'une part, le besoin en réactif est divisé par

un facteur compris entre 5 et 30 suivant le polluant traité

et suivant le réactif concurrent utilisé

de façon classique.

- d'autre

part, le coût de dépollution varie d'un facteur

de 4 à 25 suivant le polluant avec l'eau de Javel,

voire beaucoup plus avec le dioxyde de chlore ou le Perhydrol

(eau oxygénée).

Voir

les tableaux suivants:

Quantités

nécessaires en Kg pour traiter 1 Kg de polluant

| Pour

1 Kg |

Réactif

pur

|

Soude

pure

|

Soude

30%

|

Eau

Javel 47° Cl

|

Dioxyde

de chlore

|

Perhydrol

30%

|

| Hydrogène

sulfuré |

14,4

|

2,5

|

8,2

|

71,5

|

79,7

|

164,9

|

| Methanethiol |

2,7

|

0,9

|

3,1

|

82,7

|

79,8

|

82,7

|

| Ethanethiol |

2,1

|

0,7

|

2,4

|

64,1

|

61,8

|

64,1

|

| Propanethiol

1 ou 2 |

1,7

|

0,6

|

1,9

|

52,2

|

50,4

|

52,2

|

Rapport

pondéral entre les techniques concurrentes et le procédé DAVID

| Hydrogène

sulfuré |

5

|

6

|

11

|

| Methanethiol |

31

|

30

|

31

|

| Ethanethiol |

31

|

29

|

31

|

| Propanethiol

1 ou 2 |

31

|

30

|

31

|

Rapport

entre chacun des réactifs concurrents et le réactif

du procédé DAVID

Coûts comparés en € pour traiter 1 Kg de polluant

| Pour

1 Kg |

Réactif

pur

|

Soude

pure

|

Soude

30%

|

Eau

Javel 47° Cl

|

Dioxyde

de chlore

|

Perhydrol

30%

|

| Hydrogène

sulfuré |

5

|

0,4

|

1,8

|

19,3

|

70,9

|

67,6

|

| Methanethiol |

0,9

|

0,2

|

0,7

|

22,3

|

71

|

33,9

|

| Ethanethiol |

0,7

|

0,1

|

0,5

|

17,3

|

55

|

26,3

|

| Propanethiol

1 ou 2 |

0,6

|

0,1

|

0,4

|

14,1

|

44,8

|

21,4

|

Rapport

des coûts entre les techniques concurrentes et le procédé

DAVID

| Hydrogène

sulfuré |

4

|

14

|

14

|

| Methanethiol |

25

|

79

|

38

|

| Ethanethiol |

25

|

79

|

38

|

| Propanethiol

1 ou 2 |

24

|

75

|

36

|

Rapport

entre chacun desréactifs concurrents et le réactif

du procédé DAVID

En

résumé, l'analyse de ce tableau montre l'intérêt

économique du procédé DAVID face à

la concurrence:

|

Pour

1 kg de polluant

à traiter

|

Réactif

"DAVID"

|

Eau

de Javel

|

dioxyde

chlore

|

Eau

oxygénée

|

| Hydrogène

sulfuré |

5,00

€.

|

19,30

€.

|

70,90

€.

|

67,60

€.

|

| Méthylmercaptan |

0,90

€.

|

22,30

€.

|

71,00

€.

|

33,90

€.

|

| Dioxyde

de soufre |

Uniquement

le coût de la soude: 0.20€

|

Pas

de traitement connu

(uniquement captage à la soude)

|

Des avantages

écologiques remarquables

Des avantages

écologiques remarquables

L'utilisation

du procédé DAVID permet une réduction

considérable des sels minéraux rejetés

après traitement, comme c'est le cas avec les traitements

oxydants (facteur compris entre 5 et 30 suivant le polluant

traité et suivant le réactif concurrent utilisé

de façon classique).

Le

procédé DAVID permet de s'affranchir des zones,

spécialement aménagée pour le stockage des réactifs, qui

sont très dangereux. Avec les traitements oxydants, Il est

courant de stocker ainsi:

- H2SO4

: 4 m3

- Eau

de Javel, NaClO à 47° chlorométrique: 40 m3.

Avec

le procédé DAVID qui met en oeuvre un réactif

"neutre" (ni oxydant ni réducteur), on

s'affranchit des risques tant du stockage que de l'utilisation.

NOUVEAUX

AVANTAGES ÉCOLOGIQUES DU PROCÉDÉ DAVID

Un

tout nouveau Procédé DAVID - Développement

durable est en étude.

D'ores et déjà, ont peut affirmer qu'il représente

une avancée écologique majeure.

RÉSUMÉ

DES POTENTIALITÉS CONCERNÉES PAR LE PROCÉDÉ

DAVID

-

les raffineries,

-

la pétrochimie,

-

les industries de traitement des déchets des hydrocarbures,

-

les industries de chimie minérale: production d'acide

sulfurique et d'oxyde de titane,

-

chimie organique et chimie fine,

-

les industries du papier, les industries

agro-alimentaires et les industries des matériaux,

-

les concepteurs et constructeurs de stations d'épuration,

-

les unités de stations d'épuration,

-

les unités d'abattage existantes,

-

les unités de bio-désodorisation,

-

les concepteurs et fabricants de colonnes d'abattage,

-

les instances territoriales (région, département,

agglomérations, communautés de communes

et communes)

|

|

![]() Valorisation

Valorisation